Pourquoi digitaliser son processus qualité est devenu une priorité en industrie ?

Dans un monde industriel en transformation constante, où les exigences réglementaires et normatives s’intensifient (ISO 9001, IFS/BRC, ISO 13485, etc.), la maîtrise de la qualité devient un vecteur clé de compétitivité. Le processus qualité, garant de la conformité des produits et des services, s’impose ainsi comme un facteur stratégique pour garantir la satisfaction client, réduire les risques et améliorer la rentabilité de l'entreprise.

Cependant, de nombreux industriels peinent encore à moderniser leur gestion de la qualité. La digitalisation du processus qualité s’impose alors comme un levier essentiel pour gagner en agilité, fiabilité et traçabilité. Investir dans des outils numériques adaptés permet non seulement d'automatiser et d'optimiser les processus, mais aussi de piloter la qualité en temps réel. Cette transformation dépasse le simple remplacement d’outils – elle implique une réinvention des méthodes de travail, au profit d’une culture de la performance continue.

Digitalisation du processus qualité : Définition et enjeux pour l’industrie

Comprendre le processus qualité dans l’industrie moderne

Le processus qualité désigne l’ensemble des activités mises en œuvre dans une organisation pour garantir que les produits ou services livrés sont conformes aux attentes des clients, des réglementations en vigueur et aux standards internes. Dans un cadre industriel, ce processus est extrêmement structurant et inclut :

- Le contrôle qualité, réalisé à différentes étapes (réception matière, fabrication, expédition).

- La gestion documentaire, incluant la création, la validation et la diffusion des procédures, instructions de travail et enregistrements.

- La traçabilité, permettant de remonter l’historique complet d’un produit, de la matière première jusqu’à la livraison

- La gestion des non-conformités, y compris la mise en œuvre d’actions correctives et préventives (CAPA).

- Les audits qualité, pour évaluer la conformité, identifier les axes d’amélioration et assurer la certification.

Un processus qualité robuste est donc un outil de pilotage central. Bien maîtrisé, il permet d’éviter les dérives, de sécuriser la production et d’instaurer une démarche d’amélioration continue.

Pourquoi digitaliser ? Les limites des outils papier et Excel

Malgré l'évolution des technologies, de nombreuses entreprises continuent de gérer leur système qualité à l’aide de documents papier ou de fichiers Excel. Ces solutions traditionnelles présentent plusieurs limites :

- Perte ou duplication d’informations : des erreurs de saisie, des fichiers non synchronisés ou des versions obsolètes peuvent engendrer des incohérences.

- Faible traçabilité : chaque modification est difficile à horodater et attribuer, ce qui complique les audits et investigations.

- Temps de traitement allongé : validations manuelles, diffusion des documents papier ou par mail, relances fréquentes...

- Manque de réactivité : lorsqu’un écart est détecté, il est souvent trop tard pour agir efficacement.

- Difficulté à partager l’information : les outils anciens freinent l’implication des équipes terrain et limitent la collaboration.

Ces limites entravent l’efficacité globale du processus qualité et génèrent des coûts cachés liés à la non-qualité, tels que les rebuts, les retouches ou les pénalités clients.

Les bénéfices concrets de la digitalisation de la qualité

La digitalisation du processus qualité révolutionne la manière dont les données sont collectées, analysées et utilisées. Parmi les principaux bénéfices :

- Centralisation des données dans une plateforme unique, garantissant l’accès immédiat à l’information.

- Automatisation des workflows : gestion des validations, alertes automatiques, suivi des actions correctives (voir notre article sur l’optimisation des non-conformités en industrie 4.0).

- Amélioration de la traçabilité : chaque action est horodatée, signée électroniquement, et historisée.

- Réduction des erreurs humaines par la saisie guidée ou la lecture automatique de données issues des machines.

- Mise à jour facilitée des documents, avec système de versioning et diffusion automatisée.

- Collaboration renforcée entre les services qualité, production et maintenance grâce à des interfaces intuitives et partagées.

- Pilotage par les KPI qualité en temps réel, avec des tableaux de bord visuels et interactifs (voir notre article sur la Digitalisation des Animations à Intervalle Court (AIC))

Ces apports participent à une meilleure maîtrise des risques, à une conformité accrue et à une réactivité exceptionnelle face à un incident qualité.

Comment digitaliser efficacement son processus qualité ?

Évaluer l’existant et cartographier les processus qualité

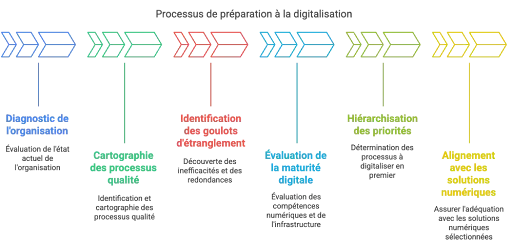

Avant de digitaliser, il est fondamental de partir d’un diagnostic détaillé de l’organisation actuelle. Cette étape permet de :

- Cartographier les processus qualité et leur déploiement dans toute l’entreprise (du groupe au site opérationnel).

- Identifier les goulots d’étranglement, les doublons, les étapes manuelles sans valeur ajoutée.

- Évaluer la maturité digitale : maîtrise des outils numériques par les collaborateurs, équipements sur le terrain, connectivité.

- Hiérarchiser les priorités : quels processus doivent être digitalisés en premier (gestion documentaire, gestion des non-conformités, audits, etc.).

Un audit bien mené oriente le projet selon les besoins réels et garantit une meilleure adéquation avec les solutions numériques sélectionnées.

Choisir un logiciel adapté aux besoins industriels

Tous les logiciels de gestion qualité ne se valent pas. Un outil pertinent doit être pensé pour les spécificités industrielles. Voici les critères essentiels à considérer :

- Modularité : possibilité d’activer les fonctionnalités à la carte selon les besoins du moment (audits, CAPA, risques, gestion documentaire...).

- Interopérabilité : compatibilité avec les autres systèmes (ERP, MES, PLM, GMAO,DMS,WMS…), pour une continuité numérique sans rupture.

- Mobilité : interface disponible sur tablette et smartphone pour les opérateurs de terrain.

- Sécurité des données : gestion rigoureuse des rôles et accès, hébergement dans le cloud sécurisé, gestion des sauvegardes.

- Suivi des versions et automatisation de la diffusion documentaire.

- Reporting visuel : génération de tableaux de bord qualité en quelques clics.

Investir dans un logiciel adapté facilite non seulement l'adoption par les utilisateurs, mais permet aussi d’en maximiser les bénéfices opérationnels.

Accompagner le changement et former les équipes

Le facteur humain est souvent le frein principal à la transformation digitale. Pour réussir, il est nécessaire :

- D’impliquer les équipes dès le départ, avec notamment des ateliers de co-construction des processus digitalisés.

- De mettre en œuvre un plan de conduite du changement, incluant formation, communication interne, et support post-déploiement.

- De démontrer des résultats concrets rapidement (quick wins), en termes de temps gagné, de visibilité ou de conformité.

- De désigner des “champions” ou référents numériques dans chaque service, qui relaient les bonnes pratiques au quotidien.

Une digitalisation réussie est avant tout une transformation culturelle qui valorise les métiers et les équipes.

Digitalisation de la qualité : Retour sur investissement et cas d’usage

Quels indicateurs pour mesurer la performance post-digitalisation ?

L’un des avantages majeurs de la digitalisation du processus qualité réside dans la capacité à mesurer et piloter la performance. Les principaux KPI qualité à suivre :

- Taux de non-conformités détectées et leur évolution dans le temps.

- Durée moyenne de traitement d’une non-conformité, de sa détection à sa clôture.

- Taux de conformité aux audits internes et externes.

- Nombre de retouches ou rebuts liés à des défauts qualité.

- Temps gagné sur la gestion documentaire (recherche de documents, mises à jour, diffusion, exercice de traçabilité, temps de ressaisie).

Ces indicateurs permettent un pilotage fin de la qualité et facilitent la justification du retour sur investissement (ROI) auprès de la direction.

Exemples de cas concrets d’industries ayant franchi le cap

PME agroalimentaire

Objectif : Fiabiliser les enregistrements HACCP et réduire les erreurs de saisie.

Résultats : Remplacement complet des formulaires papier, 40% de non-conformités en moins dans les contrôles qualité journaliers.

Groupe métallurgique multi-site

Objectif : Harmoniser les procédures qualité entre plusieurs usines.

Résultats : Création d’un référentiel documentaire commun, réduction de 20% du temps consacré aux audits de certification.

Équipementier automobile

Objectif : Améliorer la réactivité sur les écarts qualité en production.

Résultats : Déploiement de tablettes de saisie en atelier et génération automatique de rapports qualité, délais de traitement divisés par deux.

Ces cas montrent que, quel que soit le secteur, le passage à une gestion qualité numérique permet des gains mesurables.

Vers une qualité connectée et prédictive grâce à la donnée

La digitalisation du processus qualité ne constitue pas un aboutissement mais une première étape vers une qualité augmentée par la donnée :

- Analyse prédictive : exploiter les données historiques pour détecter les signaux faibles et prévenir les dérives notamment en utilisant la méthodologie de maîtrise statistique des procédés.

- Intelligence artificielle : proposer des actions correctives automatisées basées sur des scénarios récurrents ce qui permet aussi aux opérationnels d’avoir à disposition des outils performants d’aide à la décision

- Capteurs IoT : remonter les données des lignes de production en temps réel pour surveiller les dérives qualité (sous forme de cartes de contrôle).

- Automatisation proactive : générer automatiquement des plans d’action en cas de dépassement de seuils prédéfinis.

Cela permet à l’entreprise de passer d’une gestion réactive à une stratégie de prévention et d’anticipation, propice à l’excellence opérationnelle.

La digitalisation de la qualité, un atout stratégique durable

Digitaliser son processus qualité permet aux entreprises industrielles de transformer leur organisation, de réduire les risques, de gagner en agilité et de renforcer la culture de l'amélioration continue. C’est un investissement structurant qui va bien au-delà de la simple numérisation de documents : il s'agit d'insuffler une dynamique de performance, centrée sur la donnée, la réactivité et la collaboration.

Les outils existent, les retours d’expérience sont positifs, les gains sont mesurables. Pour les PME comme pour les grands groupes, la gestion qualité numérique n’est plus une option, c’est un impératif stratégique.

Besoin d'un accompagnement dans

la transformation digitale de votre système qualité ?

Découvrez nos solutions dédiées aux enjeux industriels et entamez votre transition

vers une qualité connectée et performante !